TECHNIQUE 生産部門体制

PRODUCTION SYSTEM 一貫生産体制

一貫生産体制による

品質とスピードの両立

当社は、設計から製造・組立・検査までを自社で一貫して行える「一貫生産体制」を整えています。

20m級の組立フロアや10〜15tクレーンといった充実した設備、そして長年培ってきた経験を活かし、幅広いニーズに柔軟かつ、スピードをもって確実に対応することが可能です。

企画

・

設計

- 機械設計

- 電気設計

- ソフトウェア開発

- アプリ開発

調達

・

製造管理

- 国内・海外の製造

パートナーとの連携 - 品質・納期管理

部品加工

・

製作

- レーザー加工

- 板金加工

- 溶接

- 機械加工

- 焼付塗装

組立

・

調整

- 機械組立

- 配線工事

- 動作確認

現地復旧

・

据付

- 設置工事

- 配線復旧

- 試運転調整

保守

・

点検

- 定期点検

- 修理

- 改善・改造

OUR STRENGHS 一貫生産体制の強み

01

高品質の提供

工程ごとに蓄積された

技術とノウハウが、

安定した高品質を実現します

02

短納期への対応

スピーディーな情報連携や

生産対応が可能になり、

短納期を可能にします

03

コスト最適化

中間コストを削減し、

無駄のないコストでの

提供が可能です

04

柔軟な対応

リソースを調整しながら

進行でき、急な仕様変更にも

柔軟に対応します

OUR FORMATION 生産部門体制

研究開発・設計

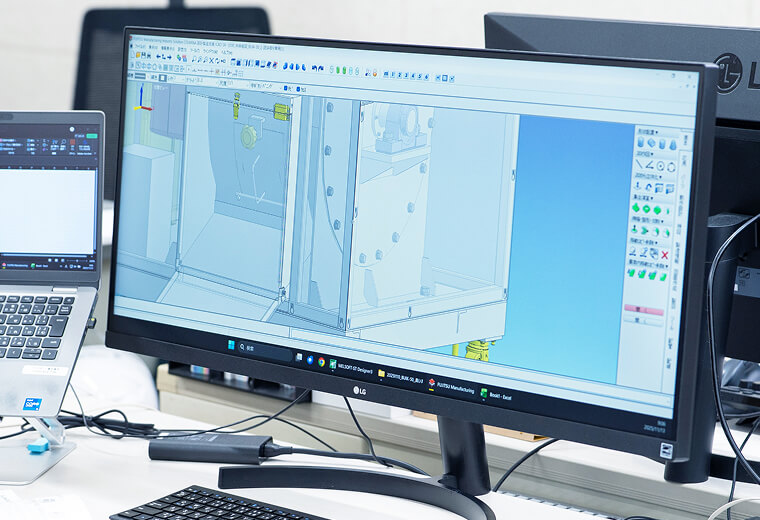

お客様の課題や要望をヒアリングし、機械構造・電気制御を含めた仕様設計をゼロから行います。

3D CADやシミュレーションを用いて、構造・制御・安全性を総合的に設計し、各種国内外規格にも対応します。

部品加工

設計図面をもとに、レーザー加工・ベンダー加工・機械加工などによって各種部品を製作します。

大型工作機械により最大8mクラスの大型構造物製作も可能です。製缶・板金・溶接なども対応範囲に含まれます。

塗装・表面処理

製作された構造体や部品に対して、塗装や防錆処理などの仕上げを行い、耐久性・美観・使用環境への適合性を確保します。

組立(機械組み立て)

構造部品を組み上げ、各種ユニットや駆動系を調整しながら装置全体を構築します。

熟練工の手作業による精密な調整と品質を確保。構造体や部品に対して、塗装や防錆処理などの仕上げを行い、耐久性・美観・使用環境への適合性を確保します。

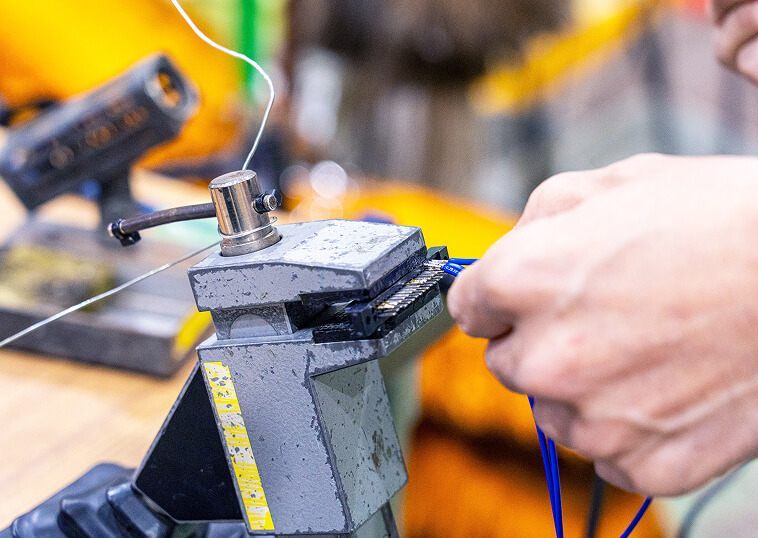

電装・配線部門(電気配線)

制御盤製作・機内配線・センサ・タッチパネル・PLCなどの接続と設定を行います。電気設計部門との連携により仕様に即した高信頼な制御システムを構築します。

試運転・検査

実際に動作させながら、仕様通りの動きが出ているか、エラーや安全面に問題がないかを確認します。

必要に応じてクライアント立ち合いのもとFAT(出荷前検査)を実施します。

据付・納品・

アフターサービス

完成品を現地へ搬入・据付し、最終調整・立上げ・トレーニングまで対応します。

納品後もメンテナンスや部品供給、改造・更新提案など長期的なサポート体制を整えています。

5 REASONS 確かな品質を支える5つの根拠

庄内クリエート工業は、一貫生産体制の強みと医療機器生産で磨かれた品質基準を融合し、

確かな品質と信頼をお届けします。

安定品質を実現する

全工程の検査体制

設計~製造~検査~出荷までをすべて社内で完結することで、品質変動が起きやすいトレーサビリティ部分においても安定した品質を担保しています。工程間での情報ロスがなく、設計変更や仕様修正にも迅速かつ確実に対応が可能です。

品質を守る

一気通貫のトレーサビリティ

各工程(部品加工・板金/溶接・塗装・組立)ごとに工程内検査を実施しています。さらに出荷前には、寸法・動作・安全・制御系(I/O・インターロック)までを徹底確認。

早期発見と是正を仕組み化することで、安定した品質を継続的に提供します。

大型装置から精密部品まで

対応する設備インフラ

20m級の組立フロアや10〜15tクレーンを複数拠点に備え、さらに大型五面加工機や大型塗装ブースを保有。

装置の大小を問わず、安定した再現性ある品質を実現できる生産インフラを整えています。

厳格な医療基準でも

通用する確かな品質

当社は高い品質基準である医療機器についても一貫して生産を行っており、その過程で培った厳格な品質管理の基準を産業機械にも活かすことで、高品質の提供を可能にしています。

一品ごとに

最適化された品質保証

一品ごとの発注条件に応じた柔軟な検査体制を構築。

オーダーメイド製造だからこそ、お客様と伴走するサポート体制を整え、ニーズに合わせた最適な品質保証を実現しています。